Работа теплообменника в холодильном оборудовании

Теплообменники — ключевые элементы холодильных систем, которые обеспечивают передачу тепла между воздухом внутри устройства и окружающей средой. Их задача — переместить избыточное тепло изнутри оборудования наружу. Принцип работы основан на физическом явлении теплообмена: тепло передается от более теплой среды к более холодной через контакт с хладагентом (жидкостью или газом).

В холодильных установках используются два основных типа теплообменников — испаритель и конденсатор. Оба компонента играют важную роль в термодинамическом цикле охлаждения.

Принцип работы испарителя и конденсатора

Испаритель, входящий в состав холодильных агрегатов, выполняет функцию охлаждения внутреннего объема холодильного оборудования. Он расположен внутри камеры или рядом с ней и поглощает тепло из воздуха. Хладагент поступает в испаритель в жидком состоянии и испаряется за счет пониженного давления, поглощая тепло из окружающей среды. Температура внутри холодильной камеры понижается.

Трубки испарителя изготовлены из материалов с высокой теплопроводностью — меди или алюминия. Хладагент (например, фреон) циркулирует по этим трубкам и при переходе из жидкого состояния в газообразное забирает тепло у воздуха внутри холодильника. Температура испарителя может достигать -10 °C и ниже, что обеспечивает стабильную работу устройства.

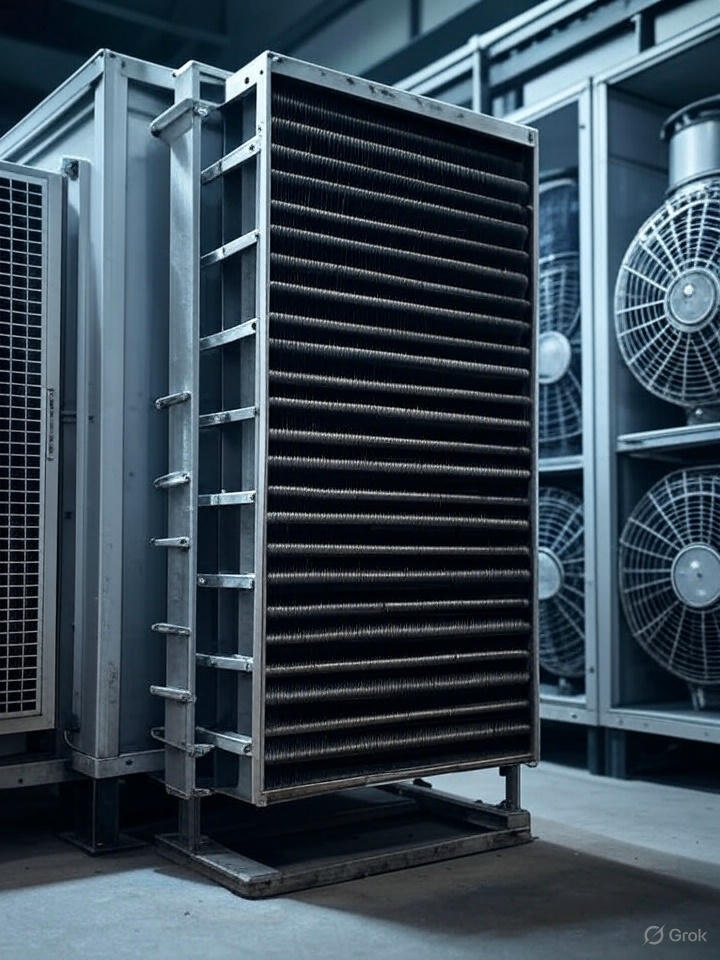

Конденсатор отдает накопленное тепло во внешнюю среду. Он расположен вне холодильной камеры, чаще всего на улице. Хладагент в газообразном состоянии проходит по трубкам конденсатора, охлаждается и переходит обратно в жидкое состояние. При этом тепло выделяется и рассеивается в окружающий воздух. Температура поверхности конденсатора может достигать 50 °C, особенно в интенсивных режимах работы.

Для более эффективной теплоотдачи в некоторых системах используются вентиляторы усиленной производительности, таких образом увеличивается воздушное охлаждение. Это актуально в промышленных моделях.

Конструкция и технические характеристики

Важнейший параметр теплообменников — площадь поверхности теплообмена. Чем она больше, тем эффективнее происходит передача тепла. В инженерной практике применяются различные формы: спиральные, волновые, трубчатые или плоские конструкции. Такая геометрия увеличивает площадь контакта между средами без значительного увеличения габаритов устройства.

Также важная характеристика — проточная способность теплообменника: максимальный объем хладагента, проходящий через трубки за единицу времени. Этот параметр зависит от диаметра трубок, их количества, внутренней поверхности, а также от физических свойств хладагента: вязкости, давления, температуры кипения.

Теплообменники работают в условиях высокой влажности и резких перепадов температур, поэтому подвержены коррозии. Производители применяют различные методы защиты: антикоррозийные покрытия, нержавеющую сталь, медные сплавы и герметизацию стыков. В промышленных условиях, где используются агрессивные хладагенты (например, аммиак), требования к стойкости материалов особенно высоки.

Теплообменники — фундаментальная часть холодильных систем, обеспечивающая эффективный цикл охлаждения. Благодаря работе испарителя и конденсатора оборудование стабильно поддерживает нужную температуру и функционирует с высокой энергоэффективностью. Правильный подбор теплообменников, контроль их состояния и регулярное техническое обслуживание увеличивают срок службы техники и снижают затраты на электроэнергию.

Понедельник-четверг с 9.00 до 18.00, пятница до 17.30

Понедельник-четверг с 9.00 до 18.00, пятница до 17.30